Dans le paysage manufacturier hautement compétitif d’aujourd’hui, l’efficacité opérationnelle et la durabilité ne sont plus seulement des objectifs à atteindre – ce sont des impératifs stratégiques. Les moteurs industriels, essentiels aux processus de fabrication, représentent l’un des postes de consommation d’énergie les plus importants du secteur. Malheureusement, une part significative de cette énergie est souvent perdue en raison d’inefficiences opérationnelles.

Dries Van Loon

VP Produit, Nanoprecise

« Chez Nanoprecise, nous utilisons des technologies avancées de surveillance de l’état des machines pour identifier les inefficacités et en déterminer avec précision les causes profondes. En permettant des interventions de maintenance en temps opportun, nous aidons à améliorer la consommation d’énergie et la fiabilité des équipements, favorisant ainsi des pratiques durables et une excellence opérationnelle dans l’industrie manufacturière . »

L’Importance critique de l’efficacité des moteurs industriels dans la fabrication

Les moteurs industriels alimentent une vaste gamme d’applications essentielles au sein du secteur manufacturier, allant des chaînes d’assemblage aux machines lourdes. Selon des études, ces moteurs représentent environ 60 % de la consommation totale d’électricité dans les environnements de fabrication. Malheureusement, des inefficacités courantes telles que le déséquilibre, le désalignement, l’usure mécanique et une mauvaise utilisation peuvent entraîner un gaspillage énergétique considérable. Cela coûte non seulement des millions aux entreprises en frais énergétiques excessifs, mais a également un impact négatif sur la durabilité environnementale.

L’amélioration de l’efficacité des moteurs est donc un impératif financier mais aussi une nécessité en matière de responsabilité sociétale. En corrigeant ces inefficacités, les fabricants peuvent réduire considérablement leur consommation d’énergie, baisser leurs coûts et contribuer à un avenir plus durable.

Améliorer l’efficacité et la longévité des machines grâce à la surveillance de l’état d’équipements critiques

La surveillance de l’état des équipements repose sur l’utilisation de techniques de diagnostic non invasives – telles que l’analyse vibratoire, les ultrasons, la thermographie infrarouge et l’analyse d’huile – pour détecter les anomalies dans le fonctionnement ou l’état de santé des machines industrielles. En appliquant stratégiquement une combinaison de ces technologies, il est possible d’identifier précocement les signes d’usure ou d’autres problèmes émergents avant qu’ils ne deviennent critiques.

Cette approche de maintenance prédictive permet d’éviter les pannes imprévues, d’assurer que les machines fonctionnent à une efficacité optimale, de réduire la consommation d’énergie inutile et d’allonger la durée de vie des équipements. Résultat : une réduction significative du coût total de production, avec des coûts de maintenance et d’exploitation plus bas, générant des économies à long terme et une meilleure fiabilité des équipements.

Nanoprecise : Révolutionner la surveillance de l’état d’équipements avec une technologie de capteurs et l’IA

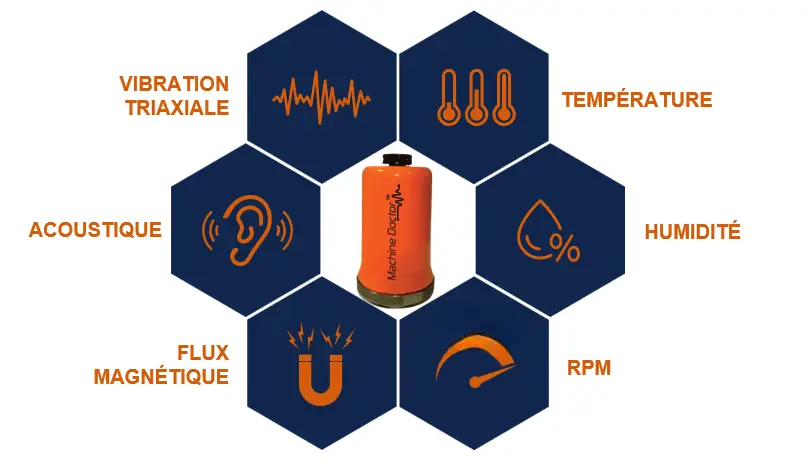

Chez Nanoprecise, nous combinons des capteurs de pointe alimentés en périphérie avec des algorithmes d’intelligence artificielle pour offrir des capacités de surveillance et de diagnostic en continu. Notre système intégré fusionne plusieurs technologies de surveillance en un seul matériel, nous permettant de détecter même les plus légères déviations par rapport au fonctionnement normal.

Cette détection précoce permet une planification de maintenance en temps opportun, évitant ainsi les pannes coûteuses et assurant que l’équipement fonctionne à une efficacité maximale. Grâce à nos études de cas, nous avons démontré la capacité de réduire la consommation d’énergie jusqu’à 30 %, réduisant ainsi considérablement les coûts opérationnels et améliorant l’efficacité énergétique de nos clients.

De plus, nous avons adopté une approche de Maintenance Centrée sur l’Énergie (ECM) avec notre Tableau de Bord Énergétique Innovant, qui exploite l’analyse des données pour optimiser la consommation d’énergie et améliorer les décisions de maintenance. Cette approche garantit non seulement la disponibilité des équipements, mais donne aussi la priorité à l’optimisation énergétique pour promouvoir la durabilité et la rentabilité. En utilisant la technologie des capteurs de flux et des algorithmes avancés, notre solution surveille et analyse les forces électromagnétiques des moteurs électriques, identifiant les écarts de consommation d’énergie pouvant signaler des inefficiences ou des défaillances potentielles.

Mise en oeuvre d’une surveillance de l’état d’équipements efficace : Guide étape par étape

- Sélection des équipements : Commencez par une analyse de criticité pour identifier les équipements à risque élevé ou ayant un impact majeur sur l’activité. Évaluez ensuite le retour sur investissement (ROI) de l’application de la surveillance de l’état sur ces équipements pour déterminer celles les plus adaptés.

- Évaluation des technologies : En fonction des équipements et des modes de défaillance identifiés, sélectionnez la technologie appropriée qui fournira les données et informations nécessaires pour détecter les défaillances en développement.

- Installation des capteurs : Veillez à ce que les capteurs soient installés de manière stratégique pour surveiller les composants critiques. Une installation correcte garantit une collecte de données fiable et répétable sans perturber les opérations quotidiennes.

- Surveillance continue : Une fois opérationnel, le système fournit une surveillance en temps réel, en analysant les données en périphérie et dans le cloud pour détecter toute anomalie indiquant une inefficacité ou une panne imminente.

- Passage de l’information à l’action : L’étape la plus critique est la mise en œuvre des recommandations. En agissant rapidement sur les problèmes détectés, les entreprises peuvent éviter des réparations coûteuses, réduire la consommation d’énergie et maintenir un niveau de productivité optimal.

Exemple : Économies d’énergie basées sur l’analyse dans les services d’eau

Nanoprecise a déployé une solution ECM auprès d’une entreprise de pompage d’eau au Royaume-Uni, couvrant plus de 40 réservoirs et 300 stations de pompage. L’analyse des flux magnétiques a révélé un problème de résonance dans une pompe à vitesse variable, entraînant une augmentation détectable de la consommation d’énergie entre 709 et 739 RPMs.

Grâce à notre NrgMonitor, nous avons pu corréler ces fluctuations énergétiques avec des pics de vibration, permettant aux techniciens de prioriser les réparations et ainsi réduire les coûts opérationnels et la consommation excessive d’énergie sur plus de 25 000 km de réseaux.

L’Avenir de la maintenance : Intégration de l’IoT, de l’IA et de l’analyse prédictive

- Intégration de l’IoT et de l’IA : L’évolution des technologies de maintenance prédictive intègre de plus en plus l’Internet des Objets (IoT) et l’Intelligence Artificielle (IA), permettant une analyse avancée et une automatisation intelligente.

- Avancées en analyse prédictive : Des innovations continues, notamment des capteurs à faible consommation, une meilleure connectivité et des algorithmes plus précis, transforment la maintenance industrielle et optimisent l’efficacité énergétique.

- Impact sur l’industrie : L’adoption croissante de ces technologies permet d’améliorer l’efficacité énergétique, de réduire l’impact environnemental et d’atteindre de nouveaux standards de durabilité et d’excellence opérationnelle.

Conclusion

La surveillance de l’état ne se limite pas à la maintenance ; c’est un levier stratégique pour des économies d’énergie substantielles et une efficacité accrue. En adoptant des technologies avancées de maintenance prédictive, comme celles de Nanoprecise, les fabricants peuvent renforcer la fiabilité de leurs équipements, réduire leurs coûts énergétiques et soutenir la transition vers une industrie plus durable.

Rejoignez-nous dans cette transformation vers des solutions de maintenance plus intelligentes et plus efficaces !

Pour toutes question

https://nanoprecise.io/demo-fr/