Par Jean-Paul Souris

1. Constats

Que veut dire la Maintenance 4.0 ? Ce serait logiquement la suite de la Maintenance 1.0, 2.0, 3.0, mais qui a vu ces évolutions dans les 10 dernières années, où sont les définitions ?

Toute personne en ayant vu un OVNI de ce genre et est capable de décrire les niveaux est toujours le bienvenu dans mon blog.

C’est une mouvance lente mais continue dans l’Industrie 4.0, cependant assez logique, car la robotisation et l’automatisation des grandes entreprises propulsent la fonction maintenance au rang prioritaire, car dans certains ateliers, il n’y a presque plus d’exploitants physiques sur place.

Et donc elle devient une fonction majeure. Alors qu’un grand nombre d’entreprises considèrent encore la maintenance comme faisant partie des frais généraux qui coûtent, alors que c’est une source de profits.

Plusieurs méthodes majeures permettent d’identifier et de réduire les pertes dans les entreprises :

- Le Lean (manufacturing et transactionnel) traitant sur la réduction des pertes de toutes sortes sur le Gemba avec comme base la conception d’une VSM (Value Stream Mapping) ;

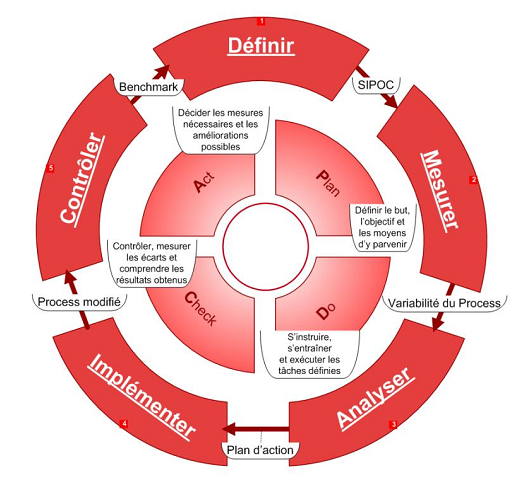

- Le 6 Sigma traitant de la variabilité des processus en réduisant le nombre des ppm (partie par million de défauts produits) avec la démarche DMAIC (Définir, Mesurer, Analyser, Innover, Contrôler) et mettre au rencart le PDCA des années 70, qui ne contient que des bonnes volontés de faire mais sans méthodes ni outils pour y arriver.

- La performance énergétique par la mesure précise des consommations électriques par zones, par usage, par tranches de temps, par nature, etc..

- MAXER (méthode de résolution de problèmes, de diagnostic, d’analyse et de fiabilisation), pour traiter les déviations brutales.

- Et d’autres bien entendu…

2. Évolutions dans le domaine de la maintenance

Que s’est-il passé depuis le début des années 70 dans le domaine de la maintenance?

- L’apparition des premières GMAO ;

- La disponibilité des premiers appareils de contrôles non destructifs (CND – thermographie IR, analyse des lubrifiants, ultrasons pour les fuites et mesures d’épaisseurs) où d’investigations non destructifs (IND) de plus en plus petits, performants, mais considérés par certains comme des moyens sur étagère, qu’on utilise de temps de temps, mais pas complètement intégrés dans les plans de maintenance préventifs prévisionnels ;

- Des méthodes d’organisation venant du Japon, comme la TPM, aujourd’hui un peu dépassée dans sa mise en œuvre globale. On ne retient qu’aujourd’hui les 5S que l’on trouve également dans les outils du Lean, le premier niveau de maintenance réalisé par les opérateurs, mais on oublie de les former au premier niveau de diagnostic ;

- Il n’a pas été retenu à l’époque, une méthode de résolution de problème, la méthode PM (Physical, 5M) qui était complexe à mettre en œuvre, car elle ne possédait pas la représentation de la chaine causale, le défaillogramme comme dans la méthode MAXER (méthode de résolution de problèmes par le raisonnement).

Nota : Aujourd’hui, l’efficacité en production passe, en plus du premier niveau de maintenance, par la formation des opérateurs au premier niveau du diagnostic, afin de les intégrer dans le processus de diagnostic et les faire participer avec les techniciens de maintenance au processus de recherche de la cause de la panne (on ne peut pas à ce stade identifier la cause première, car cela fait l’objet d’une analyse plus approfondie) et ce, le plus rapidement possible.

3. Éléments utiles à la mise en place d’une politique de Maintenance 4.0

Les solutions Méthodologiques et outils suivants sont utiles pour réussir une mise en œuvre d’une politique de Maintenance 4.0 (sans papier), mais pas tous forcément tous indispensables :

- Les bases de données de retour d’expérience sur l’analyse des causes premières des évènements transcrites en données exploitables (« DIAGDEF », Logiciel de conception du défaillogramme et de constitution d’une base de données de REX) ;

- Le retour d’expérience réalisé par des solutions sur la capitalisation de la connaissance comme les solutions et méthodes d’ardans (capitalisation de la connaissance avec le logiciel « Knowledge Maker ») ;

- Des solutions basées sur les réseaux Bayésiens (proposé par la société Bayesia) qui permettent de concevoir une base de données de diagnostic au stade de la conception par l’utilisation de l’intelligence artificielle (IA) et s’optimisant par l’apprentissage ;

- Des moyens de gestion de la documentation technique, les GED (Gestion Électronique des Documents) ;

- Et le Lean 6 Sigma, ignoré royalement par la maintenance qui n’a pas compris que la variabilité existe partout, et en particulier dans ses propres processus… Et quand on parle de moyennes, de ratios (MTBF, MTBF), cela ne représente rien sans qu’on les accompagne de leurs écarts types, ce qui est rarement le cas.

L’apparition de tablettes, où on possède toutes les informations disponibles sur soi, évitant de faire des recherches pénalisantes qui font perdre du temps, avec l’historique des compte-rendu de la GMAO, sont un transfert d’information d’une base centralisée à une base mobile, mais qui n’amènent aucune valeur ajoutée sur la connaissance.

3.1 Première étape : la modélisation

La première étape est de modéliser les équipements sur lesquels une politique de maintenance 4.0 a été envisagée.

Un des milieux les plus consommateurs de cette Maintenance 4.0, c’est celui des machines tournantes des équipements de production dans l’industrie, le tertiaire industriel ou l’immobilier (bâtiments, stades, ..).

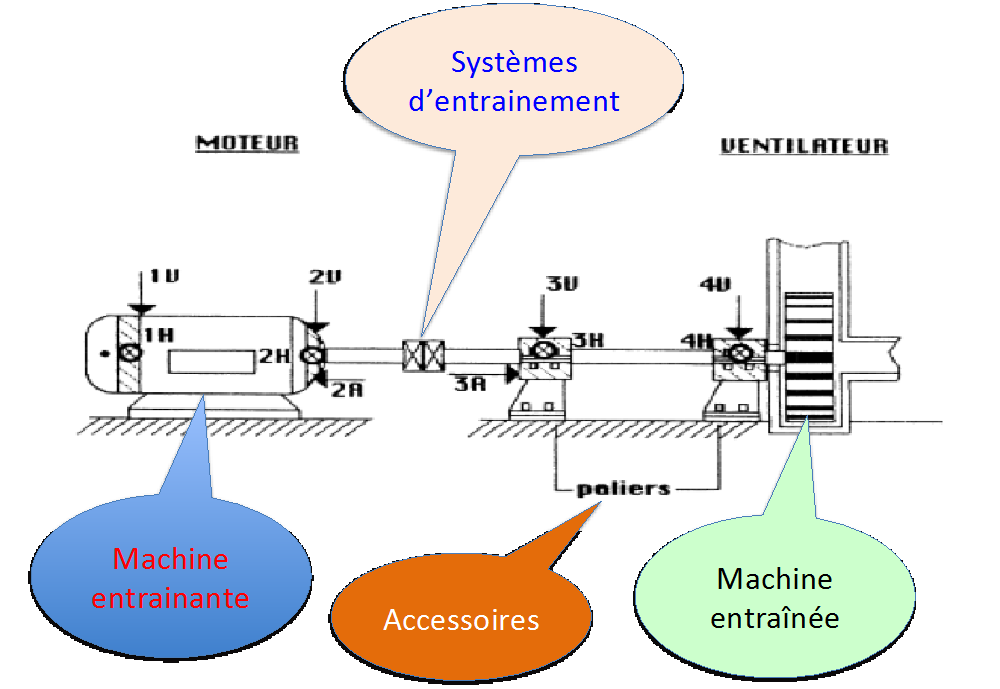

Ces équipements industriels sont en général composés de quatre fonctions qui composent la chaine cinématique :

1. Les machines entrainantes qui génèrent le mouvement tournant (moteurs électriques, thermiques, turbines à vapeur, hydrauliques, etc.) ;

2. Les systèmes d’entrainement, (accouplements mécaniques, transmissions par courroies, réducteurs, pignons, etc.) ;

3. Les machines entrainées qui produisent la valeur ajoutée (alternateurs, turbines, génératrices, broyeurs, compresseurs, suppresseurs, génératrices, pompes, ventilateurs, volants d’inertie, réducteurs, multiplicateurs,) ;

4. Les accessoires (paliers, volants d’inertie, variateurs, freins, turbocompresseurs, etc.).

Tous ces ensembles sont souvent modélisés sous forme de chaines cinématiques, mais malheureusement disponibles que sous forme papier, mais pas encore en CAO/DAO (sauf erreur de ma part).

Actuellement une centaine de configurations sont décrites, dont l’exemple ci-dessous :

3.2 Seconde étape : identification des modes de défaillances

Les solutions technologiques et informatiques qui nous sont proposées désormais (capteurs, logiciels d’IA, le BIG DATA), viennent bousculer les processus d’élaboration des plans de maintenance car désormais basés sur la surveillance des paramètres physiques en continu.

Quel problème risque d’apparaitre ? Quel moyen d’Investigation non destructif, quel capteur choisir pour identifier quel phénomène physique à surveiller ?

À part les capteurs classiques, qui existent depuis de longues années, vibration, température qui alimente des alarmes sur des « triggers », on a à choisir maintenant dans une bibliothèque importante de solutions technologiques.

Alors comment choisir ? Existe-t-il une méthode pour identifier à partir d’une installation, d’une ligne de production, des modes de défaillances, les phénomènes physiques et les capteurs à utiliser ?

Et bien oui !

De nouvelles méthodes et bases de données sont à adapter et/ou à concevoir ou reconcevoir ;

- La conception des diagnostics prévisionnels sur la base des défaillances potentielles traitées par des réseaux Bayésiens (voir le logiciel « Best » de la société Bayesia) ;

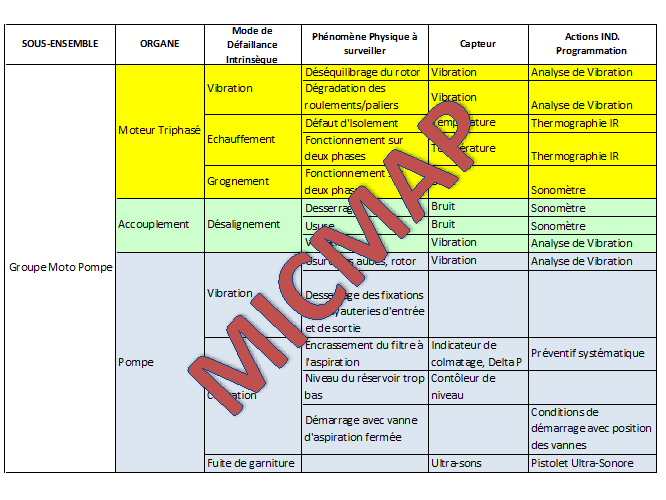

- Sur la base de la méthode OPTIMAC (optimisation de la maintenance par le conditionnel) – méthode basée sur l’utilisation des méthodes d’investigations non destructives classiques, la conception d’une nouvelle méthode qui prendra en compte désormais, les capteurs connectés, MICMAP (méthode d’identification des capteurs pour la maintenance et l’analyse proactive) ;

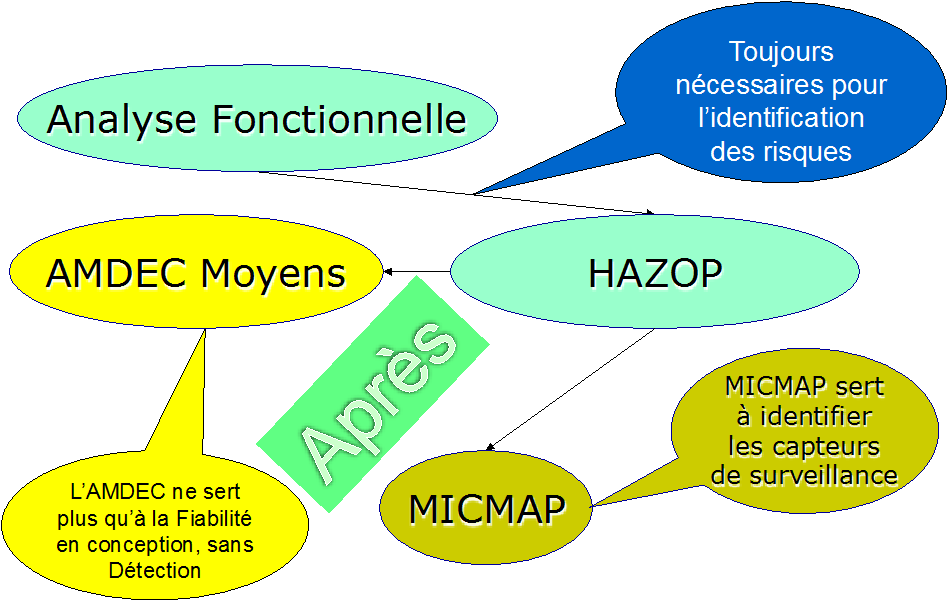

- L’AMDEC y aura toujours sa place, mais si le début de l’étude sera la même, la fin en sera différente puisqu’il n’est plus besoin d’identifier la fréquence qui est souvent un avis sans grande fiabilité, mais développer la détection, les modes de défaillances, les phénomènes physiques à surveiller et identifier les capteurs strictement nécessaires ;

- Les modes de défaillances étant identifiés à partir de la description des fonctions, les causes étant identifiées par les fonctions de contraintes, il apparaît que l’analyse fonctionnelle prend toute son importance, surtout interne.

Afin d’identifier les phénomènes physiques à surveiller, il faut identifier, objet par objet tous les modes de défaillance possibles et on a besoin d’information précises, sur :

- La connaissance des technologies, des matériaux ;

- La description de leurs fonctions principales et de leurs fonctions de contraintes (internes et externes) ;

- La connaissance précise des modes de défaillance des sous-ensembles.

Les méthodes actuelles, comme les AMDEC moyens ne délivrent que des recommandations correctives en conception ou préventives pour le service maintenance, mais rien pour identifier les capteurs utiles.

Il faut donc faire évoluer ces méthodes un peu dépassées dans ce cadre :

Par rapport à la conception d’un plan de maintenance traditionnel, basé sur l’expérience, les résultats des AMDEC moyens (malheureusement souvent très mal réalisés, par manque d’analyse fonctionnelle préalable et de manque de culture de la fiabilité par ceux qui y participent), la conception d’un plan de maintenance 4.0 sera d’une autre nature.

Ci-dessous un exemple simplifié de recherche de capteurs basé sur les fondamentaux des AMDEC moyens mais dont les résultats n’ont plus la même forme, la cotation de la fréquence ne sert plus à rien, puisque la détection est permanente.

La méthode MICMAP© permet à partir d’une base de données de tous les systèmes d’entrainement possibles, d’identifier les capteurs utiles à mettre en œuvre pour la surveillance en continue des phénomènes physiques caractérisant les modes de défaillances des objets à surveiller et leurs emplacements adaptés.

Seules les applications basées sur des bases de données relationnelles seront utiles, terminé les AMDEC sur Excel, toutes les données seront en base de données relationnelles et non identifiées lors de travail de groupe, où tout le monde dit tout et n’importe quoi.

Les méthodes doivent évoluer, du stade de la conception au stade de l’exploitation.

Au stade de la conception, cela concerne les méthodes Inductives :

Au stade de l’exploitation, cela concerne les méthodes déductives :

3.3 Troisième étape : identification des capteurs et de leurs positionnements

Une fois les modes de défaillances identifiés, il restera à identifier les emplacements et les capteurs à installer ainsi que les paramètres de surveillance des signaux qu’ils délivrent.

Cela est de la compétence des ingénieurs qui connaissent les capteurs et ce qu’ils sont capables de surveiller comme phénomènes physiques dans les tolérances requises ou normalisées.

Depuis peu, des capteurs de toutes natures sont apparus, miniaturisés grâce aux nanotechnologies, permettant de surveiller pratiquement tous les phénomènes physiques possibles et surtout communicants par des réseaux dédiés (Wi-Fi, filaires).

Ces capteurs délivrent des informations en temps réel, concentrées, analysées, corrélées et enregistrés dans le BIG DATA et interactifs en communications.

La modélisation des systèmes d’entrainement est indispensable pour identifier :

- Les objets ;

- Les modes de défaillance ;

- L’emplacement des points de surveillance ;

Et donc en déduire les types de capteurs à installer.

Elle existe dans le logiciel DIAGDEF (logiciel de conception des défaillogrammes de la méthode MAXER) des bases de données utilisables sous la forme du couplage objets/défauts.

Une bibliothèque des outils de CND (contrôles non destructifs) et capteurs et les défaillances qu’ils peuvent surveiller est donc utile pour compléter la base d’analyse.

Une fois les capteurs installés dans une phase de surveillance, une analyse par l’entropie permettra d’identifier si tous les capteurs identifiés sont nécessaires à conserver pour éviter la redondance inutile, où seulement certains d’entre eux.

En résumé, il est possible d’identifier les points de mesure pour surveiller les phénomènes physiques (vitesses vibratoires en basses et hautes en mm/s, fréquences d’engrainement, vibrations, chocs de défauts de roulement en gs/e, déplacements, accélérations, échauffements, ..).

Un exemple d’intégration de capteurs proposé par MONIXO :

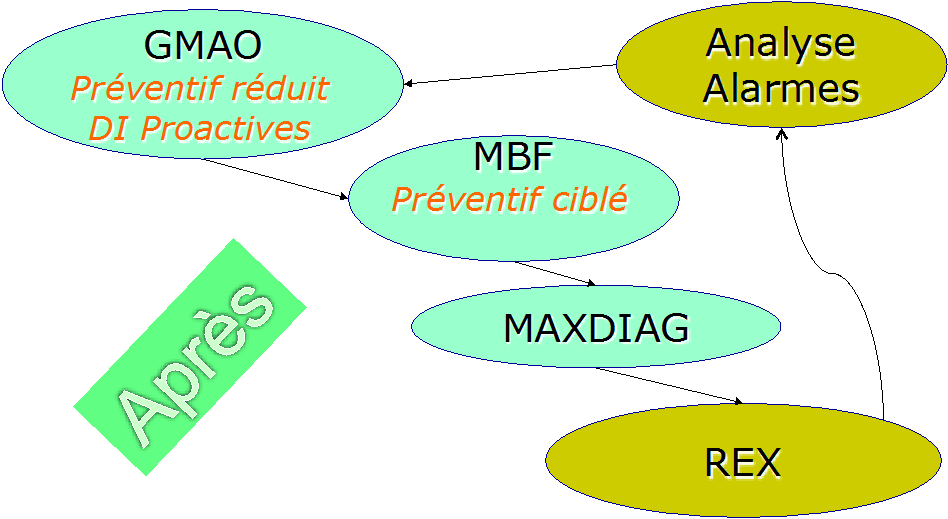

3.4 Cinquième étape : élaboration du plan de maintenance proactif et de la conception d’une base de données de retour d’expérience.

Il restera aux responsables maintenance de faire évoluer ce qui leur restera de leur préventif, plutôt proactif désormais.

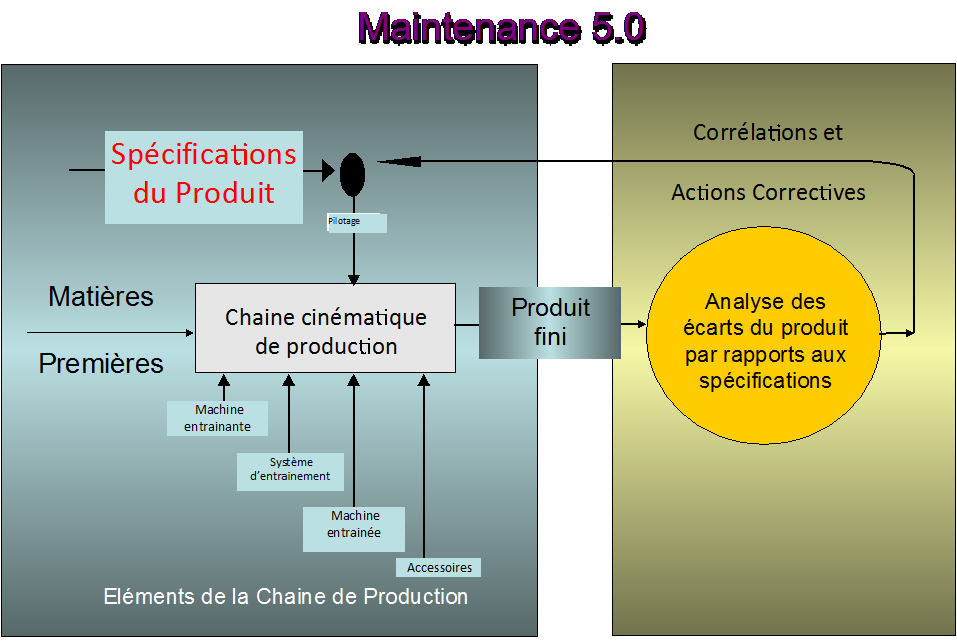

4. L’approche systémique de S CONSULTANTS : la maintenance 5.0

L’approche systémique consiste à boucler le processus en réalisant des corrélations entre les paramètres de sortie et les constituants qui les produisent.

Selon un adage bien connu, un processus non bouclé ne sert à rien…

Mais dans la maintenance 5.0, on risque de bousculer un certain nombre de principes et d’idées reçues.

Qu’est-ce qu’un processus bouclé ? C’est l’application des principes d’asservissement de la cybernétique.

La maintenance 5.0 consiste à prendre en compte la corrélation qui peut exister entre la non-qualité des produits finis et les dysfonctionnements de la chaine cinématique de production.

Bien entendu la définition du « produit » peut être matérielle physique, matérielle fluide (électricité, hydraulique, pneumatique).

Remarque : La maintenance 4.0 se résume souvent à la mise en place de capteurs et à leur utilisation par des solutions informatiques innovantes, mais ne prend pas en compte la vision systémique (pour ceux qui n’ont pas encore lu l’ouvrage « Le macroscope » de Joël de Rosnay, il est encore temps…)

Donc la maintenance 5.0 est la vision systémique par la prise en compte des corrélations entre les informations recueillies de part et d’autre, c’est à dire l’analyse de la sortie pour identifier les causes provenant de l’entrée ou du système de transformation (la valeur ajoutée).

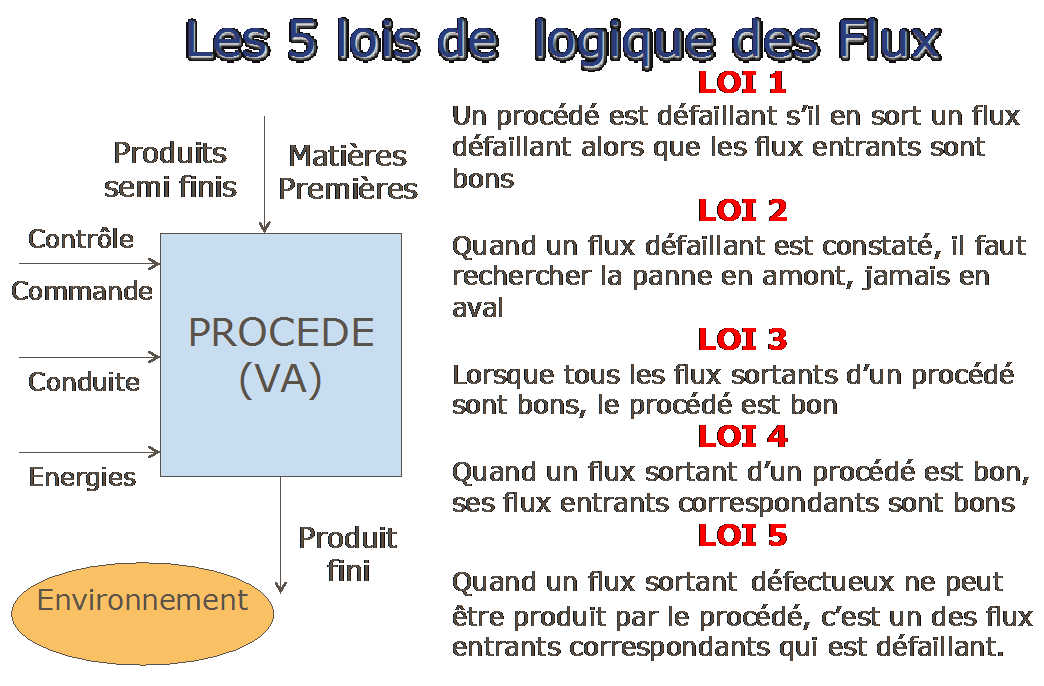

On pourra s’inspirer des « 5 lois de la logique des flux » de © Jean Philippe de l’Espinay qui permettent de trouver des causes de phénomènes anomaux en prenant en compte la variabilité des entrées, des sorties et de l’équipement qui amène la valeur ajoutée.

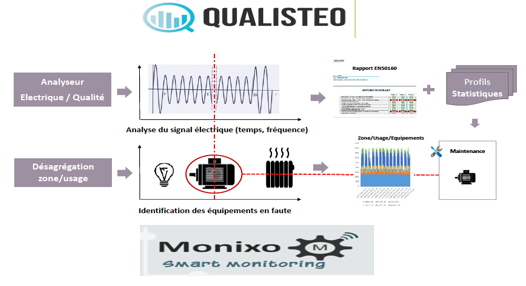

J’ai personnellement identifié des acteurs innovants, comme MONIXO dans l’expertise de la surveillance des phénomènes physiques anormaux, et QUALISTEO dans le domaine de la maitrise énergétique de l’électricité.

Les synergies sont évidentes voir très innovantes comme le montre le schéma ci-dessous :

Mais il existe d’autres acteurs en provenance de la maintenance qui offrent des solutions plus globales qui partent du diagnostic de la maintenance à la mise de l’information utile sur des tablettes, comme Diamaint.

5. Incidence sur les méthodes et les organisations

Est-ce que les responsables de maintenance ont modifié leurs politiques, leurs organisations, demandé des formations sur la fiabilité, et les associations de maintenance ont-elles fait leur travail de veille technologique ?

On voit déjà que les normes maintenance sont dépassées, car le préventif classique normalisé est déjà obsolète, dépassé dans sa structure actuelle et doit changer de forme et intégrer un vrai vocabulaire, car tout le monde mélange allègrement le prédictif et le proactif… termes souvent d’origines commerciales.

L’incidence de la maintenance 4.0 devrait être prise en compte par les éditeurs de GMAO, pour intégrer dans leurs équipes de développeurs des experts maintenance et des fiabilistes. Mais le « G » de la GMAO reste toujours une connotation de gestion des activités de la maintenance, toujours utile et non la gestion de la fiabilité.

Par exemple, la maintenance conditionnelle déclenchée sur des unités d’usage (volumes, quantités produites, compteurs), ne prend pas en compte les conditions d’utilisation et de la variabilité des paramètres de fonctionnement ainsi que celles des matières premières à transformer.

La surveillance continue des équipements s’en affranchie, tout en n’étant pas capable de savoir directement qu’elles sont les conditions d’environnement qui ont changées.

L’analyse humaine sera toujours nécessaire à terme pour identifier les causes premières, à choisir dans les familles suivantes :

6. Conclusions

Si l’intelligence artificielle est utilisée pour le traitement de l’information, il restera toujours l’intelligence naturelle basée sur le raisonnement pour identifier les causes premières, car le BIG DATA ne sait pas concevoir des chaines causales, comme le fait magistralement et informatiquement le défaillogramme de la méthode MAXER, DIAGDEF.

En résumé la Maintenance 4.0 peut s’imager avec la comparaison suivante :

- Une montre mécanique donne l’heure, sans plus ;

- Une montre connectée avec des capteurs multiples en contact avec le corps humain munie des capteurs inertiels, de localisation intégrés, permet de surveiller, d’orienter sur son état physique, mais ne donnera pas de diagnostic.

Mais il faut une interprétation humaine de l’état physique, pour trouver les causes.

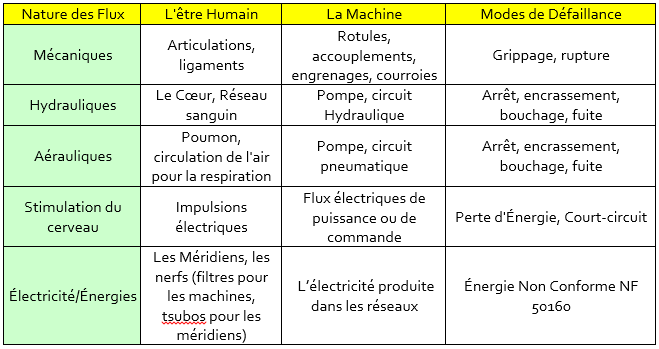

On pourrait comparer les flux des machines à l’être humain qui lui aussi a des flux d’énergie, par exemple en comparant, de manière simplifiée, l’être humain et les machines :

Mais cela devrait faire hurler les puristes de la médecine chinoise, les acuponcteurs et « Shiatsuki », les uns travaillants sur les points des méridiens, les « tsubos » avec des aiguilles, les autres avec la pression des doigts ou des « Moxa » (crayon à température élevée).

On passe d’une information basique à une information consolidée avec de nombreux horizons d’exploitation, et cela avec l’aide de la miniaturisation des capteurs pour la saisie de l’information fondamentale.

La maintenance 4 ou 5.0 nous entraine à dépoussiérer nos vieilles méthodes et en concevoir d’autres liés aux améliorations technologiques et revenir aux fondamentaux de la culture fiabiliste opérationnelle, et cela dans tous les domaines, de l’éducation nationale, professionnelle, continue avec une réactivité autant rapide que les évolutions technologiques.

Donc on devrait s’appliquer à soi-même les principes de la cybernétique….

À suivre …

Bonjour et merci pour l’éclairage donné sur votre approche de l’évolution de la maintenance.

J’aime le 5.0 avec le principe de bouclage (trop souvent oublié).

Confronté au projet “usine 4.0” et à la volonté de la direction d’avoir une maintenance du futur “robuste”, alors que la maintenance d’aujourd’hui est à la peine, voire déjà en retard, j’aimerai trouver suffisamment d’énergie (de pistes à proposer) pour démontrer tout le travail qu’il serait nécessaire de mettre en oeuvre pour à la fois fiabiliser notre parc existant et aussi envisager l’investissement de futurs moyens connectés à bon escient.

Ainsi, nous progresserons ensemble.

A bientôt.

Jérôme DUFORT

Mais, je suis entièrement disposé à collaborer sur ce projet pour le bienfait de notre Métier.

JP SOURIS

Bonjour Jérome,

Pour passer de la Maintenance ancestrale à la Maintenance 4.0, il ne faut tout bousculer toute suite, car il y a des incidences sur les acteurs, nos Techniciens, Ingénieurs, Cadres.

Dans un premier temps, mais après avoir fait une criticité des équipements pour choisir ceux qui sont à risques, il faut d’abord exploiter les données existantes qui existent dans nos machines, mais qui ne sont pas enregistrées dans un BigData (Façon de Parler..)

Ensuite mettre en place des Capteurs non-intrusifs (pose magnétique, comme celui de Monixo) pour affiner l’analyse.

Ensuite on fait son apprentissage pour créer des mata-modèles.

Il existe des logiciels pour ça, même gratuits, mais il faut respecter une structure des data, et en particulier lier les data à des enregistrement horaires.

Mais tout cela est détaillé dans les Articles

Bonne Continuation

Jean-Paul SOURIS

Qu’entendez-vous par “Des méthodes d’organisation venant du Japon, comme la TPM, aujourd’hui un peu dépassée dans sa mise en œuvre globale.” ?

Je suis vraiment émerveillé par ce projet mais je n’ai pas les moyens pour pouvoir suivre l’évolution en temps réel en raison du coût