Par Christer Idhammar.

Une organisation doit se concentrer sur des résultats durables, pas seulement sur la réduction des coûts. Les rares organisations qui sont axées sur les résultats se concentrent généralement d’abord sur la qualité et le volume de la capacité de production, suivi de près par le coût de produire la qualité et le volume requis. Cette approche permet d’améliorer la fiabilité, ce qui permettra de diminuer de façon significative les coûts de fabrication.

La plupart des organisations se concentrent davantage sur la réduction des coûts de maintenance, et, par conséquent, les coûts de maintenance baissent temporairement, ce qui, plus tard, entraine des coûts beaucoup plus élevés que les économies initiales. En plus de cela, la fiabilité des équipements est amoindrie, ouvrant la voie à des pertes qui peuvent être considérables.

Cette manière d’opérer ainsi que les résultats obtenus, ont été observé à maintes reprises, en particulier dans les périodes de ralentissement économique. La cause principale de ce phénomène est souvent dû au manque de « vision » des dirigeants d’usine et ce que le défunt leader de qualité Dr. W. Edwards Deming décrit comme l’une des maladies les plus graves de l’industrie manufacturière: « le grand mouvement de la haute direction. »

Le fait de souvent déplacer, ou promouvoir, les dirigeants à travers l’organisation encourage un comportement qui peu nuire à l’organisation. Cela encourage les gestionnaires à prendre des mesures qui donnent de bons résultats à court terme afin d’obtenir une promotion rapide. Cela amène les organisations à penser à des stratégies à court terme et non à long terme.

Les 3 études de cas suivant démontrent ce qui est arrivé dans deux organisations axées sur la réduction des coûts et dans une troisième organisation qui s’est concentrée sur une maintenance orientée sur les résultats.

Étude de cas 1 : Réduction des coûts et du personnel de maintenance

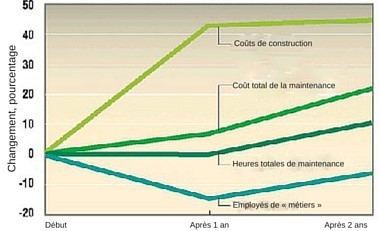

Le graphique ci-dessous montre une étude de cas de 3 ans dans une organisation de transformation des aliments ayant implanté un programme agressif de réduction des coûts. Une des mesures clés utilisée dans les exercices de « benchmarking » était le nombre de personnel de « métier » employés par l’entreprise et le nombre de gestionnaires de premier rang, tels que les planificateurs et les superviseurs.

La réduction du nombre d’employés a été effectuée par attrition et licenciements.

Les principales erreurs commises par cette organisation étaient les suivantes :

- La réduction des coûts en réduisant seulement le nombre d’employés et de ne pas avoir pris en compte la possibilité de réduire le besoin de faire de la maintenance ou l’amélioration des procédés de travail ;

- De s’être concentré sur le nombre d’employés, au lieu de se concentrer sur les heures de travaux de maintenance, y compris les heures supplémentaires et les heures de consultants externes.

Étude de cas 1 : Déplacement de ressources de maintenance aux opérations et réduction du personnel de métier. Le nombre de personnel de métier a été réduit de 14,3% la première année. Après 1 an, 6% ont été réembauché. Durant la même période, les dépenses de constructions ont augmentés de 88%. Le nombre total d’heures de maintenance, y compris les heures supplémentaires, les heures de construction et les heures de travail interne ont augmenté de 10,5%. Le coût total de maintenance a augmenté de 29,2%. En plus de cela, la fiabilité et la production ont en baissé de 6%. Cette usine investit désormais dans l’embauche et la formation du personnel de maintenance, la mise en œuvre de nouvelles pratiques de maintenance et la gestion de toutes les ressources de maintenance à un directeur de maintenance après avoir légué initialement la maintenance aux opérations.

Étude de cas 2 : Réduction agressive des coûts

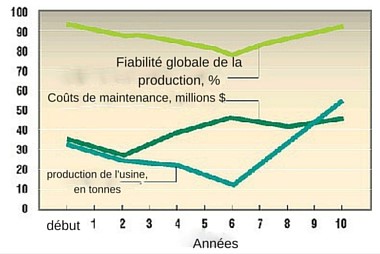

Le graphique de cette étude de cas expose les résultats d’une usine chimique, un producteur à coût élevé dans son marché, où la direction a décidé de faire tout ce qu’elle pouvait pour réduire ses coûts, principalement dans la maintenance. Lorsque l’initiative de réduction des coûts a commencé, les prix du marché pour les produits que l’usine fabriquait étaient faibles et la rentabilité à court terme était faible par rapport aux autres usines de l’entreprise.

Les effets des actions agressives de réduction des coûts ont été les suivants :

- Les opérations ont pris en charge la maintenance et les travaux de maintenance ont été effectué seulement quand jugé absolument nécessaire ;

- Les planificateurs de maintenance ont été licenciés et la planification des travaux a été interrompue ;

- L’ordonnancement de la maintenance a été interrompu ;

- Les activités de maintenance de prévention ont été abandonnées et la lubrification a été remise aux opérateurs sans formation adéquat ;

- Le programme de maintenance préventive a été remis aux opérateurs, sans formation expliquant quoi faire ou comment effectuer les inspections. Les inspecteurs de maintenance préventive ont également été mis à pied ;

- Les équipes de « shutdowns » ont été fusionnées avec une autre usine se situant à environ 1 heure de route de l’usine en question ;

- Les programmes de peinture ont été abandonnés ;

- La formation du personnel de métier a été interrompue.

Après avoir réalisé les conséquences catastrophiques que ces actions ont enchainées, l’usine a pris des initiatives pour amener la maintenance au niveau de classe mondiale. Aujourd’hui, les résultats sont très encourageants et l’usine est aujourd’hui l’une des plus performantes de l’entreprise. La fiabilité a atteint 94%. Les coûts de maintenance ont augmenté, ainsi que la qualité de production ce qui fait que les coûts de fabrication et les coûts de maintenance par tonne ont diminués.

Les mesures prises pour amener la maintenance au niveau de classe mondiale comprennent :

- Le rétablissement des inspecteurs de maintenance préventive et la révision du programme de maintenance préventive ;

- Le développement d’un partenariat entre les opérations et la maintenance plutôt qu’une relation « client-fournisseur » ;

- La mise d’accent sur la planification et l’ordonnancement de la maintenance grâce à l’implantation de ces pratiques sur les lignes de front ;

- Le développement des capacités des employés à atteindre des objectifs communs ;

- Des investissements dans de nouveaux équipements et la restauration des équipements usés ;

- La mise en œuvre d’indicateurs d’action des gestionnaires des lignes de front.

Étude de cas 2 : Les effets de 2 ans de réduction des coûts. A l’intérieur des 2 à 3 premières années, les coûts de maintenance ont chuté de 35 millions dollars par an à 27 millions dollars par an et les résultats ont été considérés comme bons. Toutefois, la fiabilité a commencé à baisser de cran. Au début de cette initiative, la fiabilité de la production globale (OPR – la performance de la qualité, la performance du temps, et la performance de la vitesse) était de 93%; mais a chuté à 78% 6 ans après le début de l’initiative. À cette époque, le prix de marché pour les produits fabriqué par l’usine avait doublé. La baisse de 15% de l’OPR et de la production de qualité correspond à une perte de plus de 300.000 tonnes au cours des années quand le produit aurait pu être vendu au prix fort. D’après des estimations conservatrices, les pertes financières en raison d’un faible OPR (résultat direct des coupures dans le département de maintenance) s’élèvent à plus de 1,2 milliard de dollars sur une période de 3 ans.

Étude de cas 3 : l’amélioration de la fiabilité d’abord, la réduction des coûts, après…

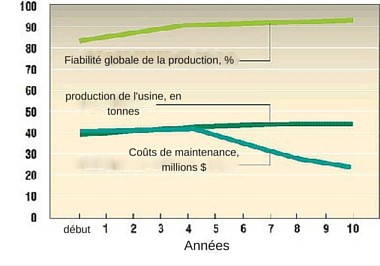

Cette usine fabrique le même produit que l’usine décrite dans le cas précédent, mais elle a décidé de se concentrer sur l’amélioration continue de la fiabilité plutôt que la réduction des coûts.

Cela comprend :

- Un partenariat bien établi entre les opérations, l’ingénierie et la maintenance.

- Un passage de l’usine d’un mode réactif à une gestion de maintenance planifiée et cédulée. Moins de 10% de tous les travaux de maintenance était prévu lorsque l’initiative a été lancée. Dix ans plus tard, plus de 85% de tous les travaux sont planifiés et cédulés.

- Un programme d’analyse de vibration a été mis en œuvre. Quand il a commencé, le niveau de vibration moyen était de 0,23 pouces / secondes. Aujourd’hui, il est à 0,11 pouces / secondes.

- Une formation professionnelle des lubrificateurs. Cela a donné une meilleure filtration et élimination de l’eau, une amélioration des joints, des tests de l’huile et moins de types de lubrifiants. Les coûts de lubrification ont été réduits de 60%.

- Une équibrilation dynamique des équipements rotatifs au-dessus de 1000 tours par minute avant qu’ils ne soient mis en service.

- Le marquage des moteurs électriques et des rouleaux en stock qui sont marqués et sont mis en rotation 2 fois par mois.

- La mise en œuvre de formation d’alignement, de normes et d’exécution.

- La gestion des stocks et services de magasin qui ont été analysés et améliorés. Le niveau de service se situe maintenant à 96% et la valeur du magasin a été réduite par plus de 30%.

- Le respect du calendrier de maintenance préventive qui a augmenté à plus de 90%.

Étude de cas 3 : Concentrez-vous sur la fiabilité. Pendant les 3 premières années, les coûts de maintenance ont augmenté de 8% (de 2,5% à 3% / an). Durant la même période, la fiabilité, telle que mesurée par l’OPR, et par conséquent aussi la capacité de production, a augmenté de façon constante de 83% à 90%. La fiabilité a continué d’augmenter à 9%. En termes financiers, une augmentation à court terme des coûts de maintenance de l’ordre de 3,3 millions dollars a permis d’économiser 17 millions dollars par année. La valeur de l’augmentation et de la vente de la production représentait 18 millions dollars annuellement. Le coût total de maintenance a été réduit par 40%. Aujourd’hui, cette usine a réussi à survivre un autre ralentissement économique grâce a l’initiative de fiabilité qu’elle a mis en œuvre.

La fiabilité, ça paye !

L’amélioration de la fiabilité augmente le débit de production et réduit les coûts de maintenance. La réduction des coûts de maintenance est une conséquence directe de la performance de la fiabilité ; ce n’est jamais dans l’autre sens.