Découvrez l’approche du « World Class Manufacturing » (la TPM de seconde génération) – une entrevue avec Robert Dapère.

La TPM de seconde génération est orientée vers l’obtention de résultats rapides.

Les résultats sont durables car ils sont obtenus par du travail collectif permanent. Une conséquence notable des changements obtenus est l’amélioration des conditions de travail et de sécurité.

Le principe majeur de la TPM de seconde génération est l’identification des pertes de l’entreprise et leur élimination systématique.

La démarche concrète s’articule autour de 10 piliers.

- Santé & sécurité ;

- Cost deployment ;

- Chasse aux pertes ;

- Maintenance autonome ;

- Maintenance planifiée ;

- Développement du personnel ;

- Nouveaux équipements ;

- Qualité produits ;

- Service aux clients ;

- Environnement et responsabilité sociétale.

La TPM classique étant relativement connue, en quoi cette nouvelle version présente-t-elle des améliorations significatives ?

Le Cost Deployment

« Une hiérarchisation des pertes à éliminer est établie, de manière consensuelle, par le Comité de Direction. Cette approche nouvelle constitue le pilier « Cost Deployment ».

À l’aide d’une série de matrices dont la réalisation est simple et rapide, on localise, puis on valorise l’essentiel des pertes de l’usine.

On vérifie ensuite que l’on sait les éliminer, et dans quelles conditions. On construit enfin le plan d’action avec mois par mois, le livrable en euros, et on le connecte avec la construction budgétaire.

Le plan d’action de réduction des pertes est le livrable de cette phase de diagnostic. Le choix des piliers à mettre en œuvre et des activités menées dépend de celui-ci.

Le Cost Deployment est un avantage décisif par rapport aux autres méthodes globales de progrès. C’est la boussole permanente du progrès, visuelle, consensuelle et communicable.

L’expérience montre qu’il génère une amélioration des coûts ajoutés de l’ordre de 6 à 7% chaque année, sans limitation de durée. »

Ainsi parle Robert Dapère, spécialiste TPM.

Les problèmes de fiabilité des équipements

Quand le Cost Deployment indique que c’est un sujet à traiter (et c’est le cas le plus fréquent), le pilier Maintenance Planifiée conseille de procéder à une analyse préalable des causes racines des pannes ou des arrêts, qui sera faite sur les lignes et les machines les plus critiques du point de vue des conditions particulières de l’usine.

Dans l’ordre :

- Évaluation de la criticité des lignes puis de leurs machines ;

- Choix des machines à amener à zéro panne ;

- Identification des causes racines des pannes de ces machines ;

- Réalisation du plan d’action par mise en œuvre de tout ou partie des piliers appropriés, en général la Maintenance Autonome, la Maintenance Planifiée et le Développement du Personnel.

Le fait que l’on associe ces trois piliers dans l’obtention des zéro pannes ne doit pas être une surprise pour le monde de la Maintenance. Il est clair que sans une étroite collaboration entre fabrication et maintenance, on ne peut aller très loin. D’autre part, il est évident qu’il faut arrêter de « tirer sur tout ce qui bouge » et se concentrer sur les ensembles les plus critiques si l’on veut avancer significativement en fiabilité. Enfin, l’élimination des incidents dû à l’insuffisance de savoir faire des individus et aux erreurs commises doit se traiter par des compléments de formations bien ciblés et individualisés.

Cela devient particulièrement clair quand on analyse les causes racines des pannes, au nombre de six :

- Non-respect des conditions de base d’état des lignes ;

- Non-respect des conditions de conduite des lignes ;

- Dégradations forcées ;

- Faiblesses de conception ;

- Insuffisance de compétences et de savoir-faire des opérateurs de production et des techniciens de maintenance ;

- et parfois qualité insuffisante des pièces de rechange !

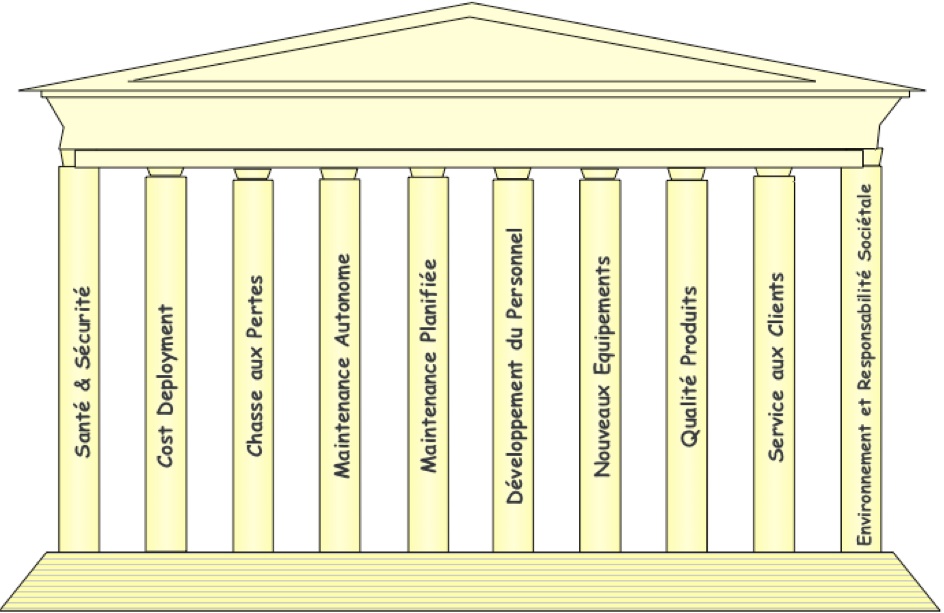

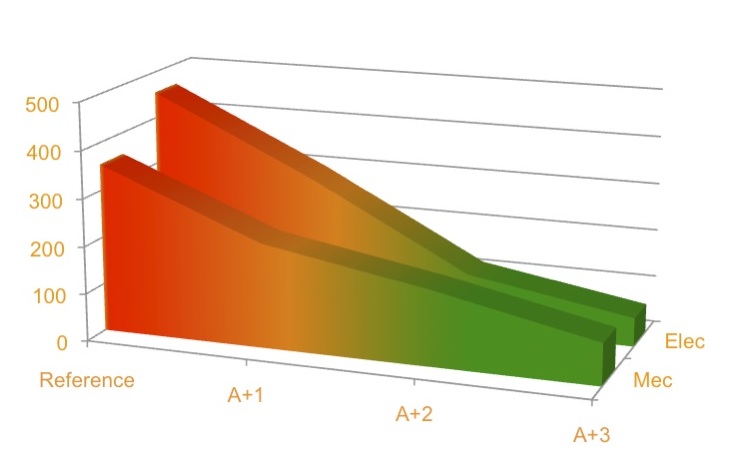

Robert Dapère : « Nous nous sommes attaqués à la fiabilité avec cette approche pour la première fois dans une usine de 800 personnes du Pays Basque espagnol en 2004. Nous avons identifié 8 lignes, composées de 211 machines, dont 11 super-critiques, 48 critiques, 59 importantes et 93 secondaires. La Direction a décidé d’appliquer notre méthode aux 11 machines super-critiques, responsables de 25% des pannes du site (les machines critiques, elles, comptaient pour 35%, ce qui veut dire que super critiques plus critiques totalisaient 60% des pannes d’un site, qui par ailleurs, avait une bonne réputation en matière de productivité et de coûts !). En voyant l’excellence des résultats, elle s’est attaquée en plus aux machines critiques dans le courant de la deuxième année. »

On voit plus bas sur les graphiques qu’en trois ans, le nombre total de pannes a été divisé par 10 sur les machines super-critiques. C’est en effet un changement radical d’échelle par rapport à ce que l’on arrive à faire habituellement.

La Maintenance Autonome

Classiquement, on attend de la Maintenance Autonome la découverte d’anomalies au travers des inspections quotidiennes réalisées par le personnel de production.

Robert Dapère : « Le « livrable » de la TPM de 2ème génération est le suivant :

Les équipes de production assurent que les conditions de base de l’équipement soient conformes et que les standards opératoires de production soient respectés.

Elles acquièrent les connaissances et les compétences pour :

– Maintenir les conditions de base de l’équipement,

– Découvrir et éliminer les causes racines des pannes,

– Améliorer la fiabilité de l’équipement,

– Perfectionner sans cesse les Standards Opératoires de Production. »

Nombre de pannes dues aux conditions de base

Nombre de pannes mécaniques et électriques

« Dans cette perspective, l’indicateur principal des effets de la Maintenance Autonome est l’amélioration de la fiabilité des équipements mesurée par le suivi des pertes et pannes dues à l’absence de conditions de base correctes. Un indicateur secondaire est le pourcentage de création ou de révision de standards. Je considère que le nombre d’étiquettes posées sur les anomalies, le nombre de « Leçons Ponctuelles » ou le nombre d’améliorations réalisées sont plutôt des indicateurs du pilier Développement du Personnel. En effet, quand on réussit à obtenir des ratios d’étiquettes de l’ordre de 1 par personne et par semaine, un ratio de leçons ponctuelles et d’améliorations de 1 par personne et par mois, on voit aisément quel formidable rouleau compresseur cela constitue en matière d’acquisition de compétences pour le personnel concerné. »

La Chasse aux Pertes

Ce pilier est devenu une « boîte à outils », qui contient les outils adaptés à chaque type de perte à éliminer, où à chaque situation particulière.

L’un de ces outils est « l’analyse Why-Why », privilégiée dans la recherche du « zéro », que ce soit des défauts sur les produits ou sur les services, ou des défaillances de l’équipement.

Dans un arbre de défaillance classique, on recherche la ou les causes qui ont conduit à l’incident que l’on étudie. Mais rien n’empêche que le même incident revienne, produit par des causes différentes. Un chariot de manutention peut se renverser pour vitesse excessive dans un virage, mais aussi en virant à vitesse normale en portant une charge sur des fourches restées à mi-hauteur…

Dans l’analyse Why-Why, on identifie toutes les situations qui auraient pu conduire à l’incident en question. Chaque situation est alors évaluée. A-t-elle une probabilité de se présenter ? Si la réponse est oui, on fait le nécessaire la rendre impossible, en verrouillant bien les mesures prises. C’est un outil puissant, utilisable par la plupart des techniciens d’une entreprise.

La Sécurité

D’une entreprise à l’autre, on constate des nombres d’accidents avec ou sans arrêt et des taux de fréquence qui peuvent varier considérablement. Les entreprises performantes dans ce domaine obtiennent des taux de fréquence de l’ordre de 2. Mais très souvent, et malheureusement, les taux de fréquence sont à deux chiffres. Que peut apporter la TPM de deuxième génération ?

Robert Dapère : « Nous avons voulu apporter dans ce pilier une approche systémique. Nous avons repris et développé des travaux existants mais curieusement peu diffusés pour formaliser et baliser un chemin qui part de la situation du jour pour nous amener progressivement à une situation de zéro accident durable. C’est possible, il y a des usines de plusieurs centaines de personnes qui franchissent le cap des 1000, 2000, 3000 jours et plus sans accident. Dans ces usines, la sécurité n’est plus prise en charge ni par le management, ni par les individus. Elle est prise en charge par les équipes après être passée par les deux stades précédents. Un exemple: qui que vous soyez, si vous entrez dans un atelier sans porter de lunettes alors que c’est une obligation, très vite, quelqu’un va vous aborder amicalement mais fermement pour vous en faire la remarque. Vous comprendrez instantanément que le port de lunettes n’est pas une option ! »

La mesure du sourire

Comment la TPM de 2ème génération est-elle acceptée ?

La question reste complexe, en ce sens que les différents partenaires peuvent avoir des visions différentes.

Il est assez facile pour les managers de s’approprier la TPM, une fois qu’ils ont bien perçu son intérêt en tant qu’outil avancé de gestion de production. Le middle management ne se sentira pas pris entre deux feux, s’il sait accentuer le côté animateur d’équipe de sa fonction, en sortant du cadre strict de la pure compétence technique. C’est en effet principalement à lui qu’il reviendra de chapeauter les groupes de travail et de les faire produire de l’amélioration.

Le personnel de production y trouvera rapidement son compte, en particulier au vu de l’amélioration des conditions de travail, d’autant que la situation idéale est de conduire des lignes qui n’ont pas vraiment de problèmes. Le personnel de maintenance est peut-être celui qui verra le changement le plus radical. Dans une usine bien avancée, il n’y a virtuellement plus de maintenance curative, mais essentiellement de la maintenance conditionnelle et planifiée. Au lieu de jouer les pompiers de service, le technicien de maintenance devient un fiabiliste. Dans de telles usines, il n’y a plus que de la maintenance « de jour », il n’y a plus de maintenance en pause, seulement des personnels d’astreinte rarement dérangés par leur GSM.

Quant aux organisations syndicales, il est nécessaire de les impliquer dès le démarrage, en fournissant toutes les informations souhaitables, et le cas échéant, organiser des visites d’autres entreprises avec elles.

« Dans une usine ayant reçu la distinction « World Class », le directeur qui fait son tour d’atelier tous les matins me disait : « Mon seul indicateur est de voir si les gens sourient ou pas ; s’il y en a plus de deux qui font la tête, je me dis qu’il doit y avoir un problème. Mais c’est rare. » C’est le management par le sourire », conclut Robert Dapère.